04 de marzo de 2022 - Tiempo de lectura 3 min

Monitorización en tiempo real en Airbus

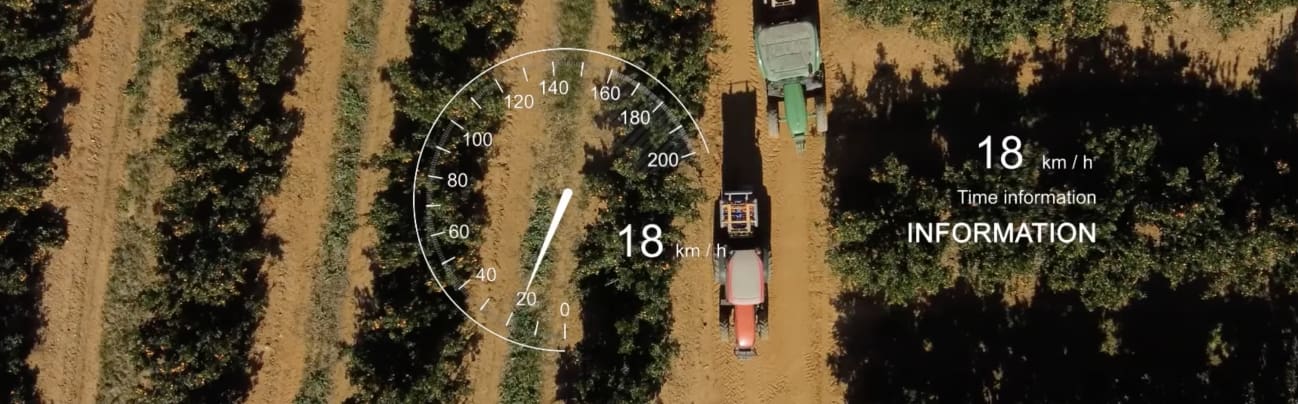

En la actualidad, la factoría que Airbus tiene en Puerto Real dispone de unos robots de taladro denominados Tricepts para la fabricación del estabilizador de cola del modelo de avión A320. En un entorno como el de la aeronáutica, los parámetros de fabricación son críticos. Han de tener unas tolerancias mínimas por lo que las mediciones son críticas y en el proceso de unión de las diferentes piezas del estabilizador, el brazo robótico ha de taladrar, medir con precisión la profundidad de taladro y seleccionar el remache exacto o bien alertar de que la tolerancia no es adecuada.

El reto consiste en dotar de cobertura 5G a la fábrica de Puerto Real para monitorizar la operación de los robots Tricept y alimentar la base de datos con información del ecosistema de sensores que hace el seguimiento de distintos parámetros del robot de manera no intrusiva (vibraciones, temperatura, humos, humedad, parámetros /alertas máquina, SCADA/PLC…). El análisis de esta información permitirá, mediante un entrenamiento de Machine Learning, realizar mediciones de profundidad sin el uso de la herramienta de medida para los remaches ahorrando ese tiempo de operación y además analizar el funcionamiento del robot y establecer un sistema de alertas temprana, como la detección de patrones de taladrado o riesgo de incendio, y todo ello en tiempo real. Sin embargo, la tecnología actual no cuenta con el suficiente ancho de banda, ni latencia mínima para llevar a cabo este tipo de operaciones. Tampoco permite una alta capacidad de procesamiento de los datos en tiempo real.

La solución

La tecnología 5G permite monitorizar cómo operan los robots Tricept y analizar en tiempo real la información del ecosistema de sensores que mide los parámetros de fabricación y su calidad.

El ancho de banda móvil mejorado (eMBB) proporciona la capacidad de comunicación suficiente como para transmitir todos los datos generados por los sensores ya que se realizan del orden de 200.000 mediciones por segundo.

La ultra baja latencia (uRLLC) permite realizar en tiempo real los cálculos sobre la capa de ejecución del algoritmo ya entrenado.

La computación en el borde de la red (MEC) migra las operaciones de gestión y análisis del ecosistema de datos, operaciones de Machine Learning al borde de la red 5G, liberando de este trabajo de computación a los sistemas de la fábrica. De este modo, se consigue reducir ampliamente la latencia de cómputo, permitiendo cerrar el bucle E2E.

Con Network Slicing (NS) es posible garantizar estos servicios, priorizando el uso de la red 5G en caso de congestión, a ciertos recursos del ecosistema de sensores.

¿El resultado? Una solución 5G que permite eliminar parte de las operaciones que a día de hoy se realizan en la fabricación, así como ayudar en un mantenimiento predictivo del proceso de taladrado, gracias a las funcionalidades eMBB, uRLLC, NS, y tecnología MEC combinadas con Machine Learning.

El beneficio

Se ha demostrado que gracias a 5G y técnicas de Machine Learning ha sido posible optimizar el proceso operación del robot Tricept en la fábrica de Puerto Real de Airbus, simplificando el proceso de fabricación, automatizando la supervisión del mismo y mejorando su calidad, lo cual redunda en una mayor eficiencia. Ya es posible hacer un “performance” predictivo y prever con antelación tolerancias superiores a los valores permitidos en los parámetros de fabricación. Se toman decisiones en tiempo real impidiendo que una pieza completa tenga que descartarse, y la calidad de cada uno de los taladros mejora.

Además, se han reducido los costes operativos al realizarse un mantenimiento predictivo y se cuenta con unos sistemas de alertas más enriquecidos.